在现代PCBA(Printed Circuit Board Assembly)加工中,微小元件的贴装技术已经成为提升电子产品性能和集成度的关键因素。随着电子产品向更加紧凑和高性能的方向发展,微小元件的应用越来越广泛。本文将探讨PCBA工厂在微小元件贴装中的技术进展及其应用,帮助您了解这一领域的最新动态和最佳实践。

1、微小元件贴装技术概述

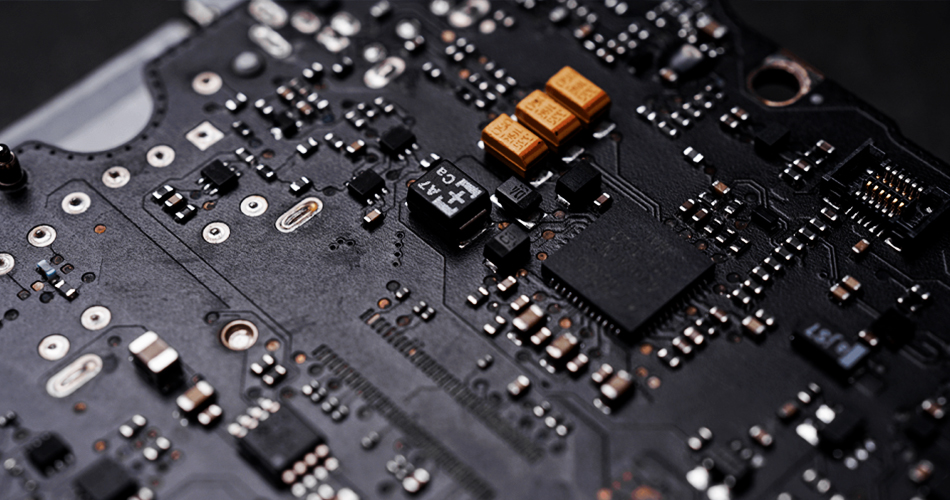

微小元件贴装技术专注于在电路板上准确、高效地安装微型电子元件。随着电子产品的小型化和功能集成度的提高,微小元件的应用变得尤为重要。这些元件通常包括小型电阻、电容、芯片电感以及集成电路(IC)等。微小元件贴装技术的进步可以显著提高电路板的功能密度、可靠性和性能。

2、关键技术与设备

2.1 高精度贴片机

高精度贴片机是微小元件贴装的核心设备。现代贴片机配备了高分辨率的视觉系统和先进的贴装头,可以实现精确的元件定位和贴装。通过自动化控制,这些设备能够在高速、高精度的情况下处理微小元件,减少人为误差,提高生产效率。

2.2 激光刻蚀技术

激光刻蚀技术用于制作微小元件的焊盘和线路。通过激光刻蚀,可以在电路板上实现高精度的微小图案,这对于微小元件的贴装至关重要。这种技术能够有效地处理微小尺寸的元件,同时保持电路板的整体性能和可靠性。

2.3 自动光学检测(AOI)

自动光学检测(AOI)是确保微小元件贴装质量的重要手段。AOI系统通过高分辨率相机对电路板进行实时检测,识别元件的贴装位置、方向和焊点质量。AOI能够自动检测出贴装过程中的缺陷,如偏移、虚焊和短路,从而提高产品的合格率。

2.4 高温回流焊接

微小元件的焊接通常需要精确的温控。高温回流焊接技术可以确保在焊接过程中对微小元件的热管理,避免因过高的温度导致元件损坏。回流焊接过程中的温度曲线设计需要特别注意,以保证焊接质量和稳定性。

3、微小元件贴装的挑战

3.1 元件尺寸和间距

随着元件尺寸的减小,贴装和焊接的难度也随之增加。微小元件的引脚间距较小,要求贴片机和焊接设备具有更高的精度和稳定性。此外,小尺寸元件容易发生误贴和焊点不良的问题,需要通过严格的质量控制和检测来确保贴装效果。

3.2 静电放电(ESD)

微小元件对静电放电(ESD)非常敏感。ESD可能会导致元件损坏或性能下降。在PCBA加工过程中,需要采取适当的防护措施,如使用静电保护设备和在无尘环境中进行操作,以减少静电对微小元件的影响。

3.3 高密度布线

随着电路板布线密度的增加,微小元件的贴装和焊接变得更加复杂。需要精确的布线设计和优化,以确保微小元件的正常工作和电路的整体性能。这要求设计人员和工程师在设计阶段就充分考虑元件布局和布线问题。

4、应用实例

4.1 消费电子产品

在智能手机、平板电脑和可穿戴设备中,微小元件的贴装技术至关重要。这些产品需要高密度的电路板,以支持更多功能和更高性能的集成。微小元件的精确贴装和高质量焊接对于保证产品的稳定性和可靠性非常关键。

4.2 医疗设备

医疗设备要求高可靠性和精确度。微小元件的应用可以提高医疗设备的功能密度和性能,同时保持设备的高稳定性和长期可靠性。高精度的贴装技术和严格的质量控制对于医疗设备的成功至关重要。

4.3 工业控制

在工业控制领域,微小元件用于实现各种控制和传感功能。微小元件的高集成度和精确贴装可以帮助实现更小、更高效的控制系统,满足现代工业对高性能控制设备的需求。

结论

微小元件贴装技术在PCBA加工中发挥着至关重要的作用,影响着电子产品的功能密度、性能和可靠性。通过高精度的贴片机、激光刻蚀技术、自动光学检测和高温回流焊接等先进技术,PCBA工厂能够有效应对微小元件贴装中的挑战,确保产品的高质量和稳定性。了解这些技术的进展和应用,可以帮助您在设计和生产过程中做出明智的决策,提高电子产品的竞争力。