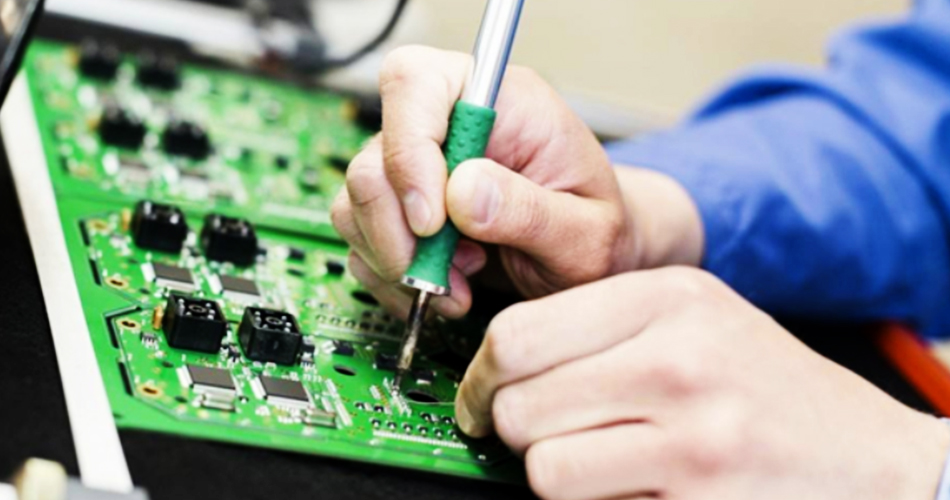

在PCBA(Printed Circuit Board Assembly,印刷电路板组装)加工过程中,工艺参数设置对生产效率和产品质量具有重要影响。合理的工艺参数设置不仅能提高生产稳定性,还能减少生产成本和不良品率。本文将探讨如何优化PCBA加工中的工艺参数设置,并提供实用的对策。

1、确定关键工艺参数

问题: 在PCBA加工中,存在许多工艺参数,如温度、时间、压力等。确定哪些参数是关键的、对最终产品质量影响最大的,是优化工艺的第一步。

对策:

·识别关键参数: 通过对生产过程的分析,识别出对产品质量和生产效率影响最大的工艺参数,例如回流焊接中的焊接温度和时间。

·设立标准值: 根据材料规格和产品设计要求,设定关键工艺参数的标准值,确保每次生产过程都能符合这些标准。

2、实施实验验证与优化

问题: 初步设定的工艺参数可能无法在实际生产中达到最佳效果,因此需要通过实验验证来优化这些参数。

对策:

·进行工艺实验: 通过实验验证不同工艺参数对产品质量的影响,例如通过改变回流焊接的温度曲线,测试其对焊点质量的影响。

·优化参数设置: 根据实验结果,调整和优化工艺参数设置,以找到最适合当前生产条件的参数组合。

·记录实验数据: 详细记录实验数据和结果,为未来的工艺调整和问题解决提供参考。

3、引入自动化控制系统

问题: 手动设置和调整工艺参数可能导致人为误差,影响生产的一致性和稳定性。

对策:

·使用自动化设备: 引入自动化控制系统,如自动回流焊接机和自动贴片机,进行精确的工艺参数设置和控制。

·实时监控参数: 实施实时参数监控系统,对生产过程中的工艺参数进行实时跟踪和调整,确保生产的一致性。

·设置报警机制: 设定工艺参数的报警机制,当参数偏离设定范围时,系统会自动报警,及时进行调整和修正。

4、定期校准与维护设备

问题: 工艺参数的稳定性受设备状态的影响,设备的老化和磨损可能导致参数偏差,从而影响生产质量。

对策:

·定期校准设备: 定期对生产设备进行校准,确保设备能够准确地执行设定的工艺参数。

·实施设备维护: 定期进行设备维护和检修,保持设备的良好状态,减少因设备故障引起的工艺参数波动。

·记录设备状态: 记录设备的运行状态和维护记录,为设备的管理和优化提供数据支持。

5、加强人员培训与管理

问题: 操作人员的技能水平和经验对工艺参数设置和调整有重要影响,不熟练的操作可能导致参数设置错误。

对策:

·开展培训课程: 对操作人员进行定期培训,提升其对工艺参数设置的理解和操作技能。

·制定操作规范: 制定详细的操作规范和工艺参数设置指南,确保操作人员按照标准进行设置和调整。

·进行技能评估: 定期评估操作人员的技能水平和操作效果,发现并解决存在的问题。

结论

优化PCBA加工中的工艺参数设置是提高生产效率和产品质量的关键。通过确定关键工艺参数、实施实验验证与优化、引入自动化控制系统、定期校准与维护设备以及加强人员培训与管理,企业可以有效优化工艺参数设置,提升生产的一致性和稳定性。这不仅有助于减少生产成本和不良品率,还能提高客户满意度,增强市场竞争力。