在PCBA(Printed Circuit Board Assembly,印制电路板组装)加工中,元件焊接技术是关键环节之一。焊接质量直接影响到电路板的性能、可靠性和寿命。随着电子产品设计的日益复杂,焊接技术也在不断发展,以满足高密度、高性能的需求。本文将探讨PCBA加工中的元件焊接技术,包括焊接类型、技术应用及其发展趋势。

一、焊接类型

在PCBA加工中,常用的焊接技术主要包括波峰焊、回流焊和手工焊接。每种焊接方法具有不同的应用场景和优缺点。

1. 波峰焊

波峰焊(Wave Soldering)是一种传统的焊接方法,主要用于通孔元件的焊接。在波峰焊过程中,电路板通过熔融焊锡波峰,通孔元件的引脚在与焊锡接触时形成焊点。波峰焊适用于批量生产,能够保证较高的一致性和焊接质量。然而,随着表面贴装技术的普及,波峰焊逐渐被回流焊取代。

2. 回流焊

回流焊(Reflow Soldering)是表面贴装技术(SMT)中的常用焊接方法。在回流焊过程中,焊膏首先被印刷到电路板的焊盘上,然后通过贴片机将表面贴装元件放置在焊膏上。最后,电路板被送入回流焊炉中,通过加热使焊膏熔化并形成焊点。回流焊适用于高密度的表面贴装元件,能够实现精确的焊接和高质量的连接。

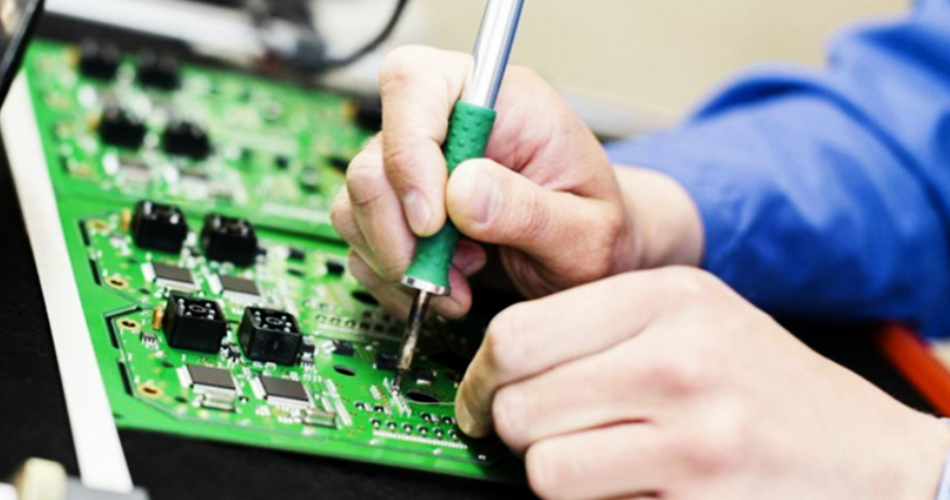

3. 手工焊接

手工焊接(Hand Soldering)是一种传统的焊接方法,通常用于低批量生产或修理工作。操作人员使用焊接铁手动将焊锡融化并涂抹到焊点上。这种方法灵活性高,但效率较低,适合于需要人工干预的特殊情况。

二、焊接技术应用

在PCBA加工中,焊接技术的应用直接影响产品的质量和生产效率。选择适当的焊接技术可以提高焊接质量和生产效率。

1. 焊接质量控制

焊接质量控制是保证元件可靠性和电路板性能的重要环节。使用高质量的焊接材料,如无铅焊料,能够减少对环境的影响并提高焊点的稳定性。焊接过程中,采用焊接缺陷检测技术,如自动光学检查(AOI),能够及时发现焊点缺陷,减少返工和修复的成本。

2. 焊接工艺优化

优化焊接工艺可以提高生产效率和产品质量。例如,通过调整回流焊的温度曲线,可以优化焊接效果并减少焊接缺陷。在波峰焊中,调整焊锡波峰的高度和速度,能够提高焊接的一致性和稳定性。精细调整焊接工艺参数,有助于提高生产线的整体效率。

三、焊接技术的发展趋势

随着电子产品的不断进化,焊接技术也在不断发展,以适应新的市场需求和技术挑战。

1. 高密度焊接

随着电子产品的微型化和高集成度,元件焊接需要应对更高密度的电路设计。新型的焊接技术,如激光焊接和超声波焊接,正在逐渐应用于高密度电路板的焊接,以满足高精度和高密度的需求。

2. 环保焊接技术

环保焊接技术正在成为行业发展的重要方向。无铅焊料和低污染焊接工艺,能够减少对环境的负担和对人体健康的影响。未来,环保焊接技术将继续受到重视,推动焊接技术的绿色发展。

3. 自动化与智能化

自动化和智能化是焊接技术的未来发展趋势。通过引入智能焊接设备和自动化生产线,能够提高焊接精度和生产效率。智能焊接设备配备先进的检测和调整功能,可以实时优化焊接参数,减少人为干预,提高生产线的稳定性。

总结

在PCBA加工中,元件焊接技术是确保电路板性能和可靠性的关键因素。通过了解不同焊接类型的应用场景、优化焊接工艺以及关注技术发展趋势,企业可以提高焊接质量和生产效率,满足市场对高性能电子产品的需求。未来,随着技术的不断进步和市场需求的变化,焊接技术将继续发展,为PCBA加工带来更多的创新和机会。