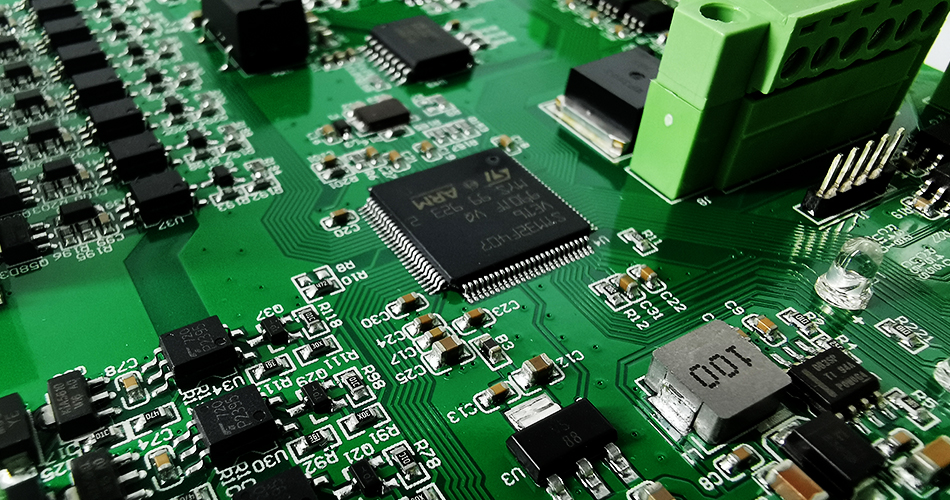

在PCBA(Printed Circuit Board Assembly)加工行业,产品质量是衡量工厂能力的重要标准之一。为了确保高质量的生产输出,PCBA工厂通常会采取一系列有效的质量管理工具,其中六西格玛(Six Sigma)管理方法是一项备受推崇的技术。通过引入六西格玛,PCBA工厂能够大幅提升生产过程中的质量控制,减少缺陷率,保证产品的一致性和可靠性。本文将探讨PCBA工厂如何通过六西格玛管理提升产品质量。

1、六西格玛的基本概念与应用

六西格玛是一种质量管理方法,通过统计学工具和数据分析,识别和减少生产过程中可能导致缺陷的因素,从而提高产品质量。六西格玛的核心理念是通过减少缺陷率来实现接近零缺陷的生产目标。其目标是使过程的缺陷率不超过百万分之三点四(即每百万次生产中只有3.4个缺陷)。

对于PCBA工厂来说,六西格玛的实施可以通过改进设计、优化生产流程、提升检测精度等多方面手段,从源头上减少生产中的不合格产品,提高产品的整体质量。

2、DMAIC流程:提升质量的核心工具

六西格玛的实施过程通常采用DMAIC流程,这一流程包括五个关键阶段:定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)和控制(Control)。在PCBA加工过程中,工厂可以通过这一流程有效地识别和解决质量问题。

·定义阶段:明确质量提升的目标,识别项目中关键的质量指标(如焊接缺陷率、组件定位精度等)。

·测量阶段:通过数据收集和分析工具(如SPC图表、控制图等)测量当前生产过程的性能和缺陷率。

·分析阶段:运用根本原因分析(如鱼骨图、5W1H分析等)识别导致缺陷的原因,例如原料问题、设备故障或操作失误。

·改进阶段:采取改进措施,如优化工艺参数、升级设备、加强员工培训等,来消除缺陷源。

·控制阶段:建立持续的质量控制机制,确保改进措施的长期有效性,并通过持续监控确保质量稳定。

3、数据驱动决策:基于事实的质量控制

六西格玛强调以数据为基础的决策过程,在PCBA工厂中,精确的数据分析和控制是提高产品质量的一项关键手段。通过实时监控生产数据,PCBA工厂能够及时发现质量波动和潜在的缺陷源。举例来说,工厂可以通过自动化光学检测(AOI)系统收集焊接缺陷数据,然后使用六西格玛的统计工具进行深入分析,找出产生缺陷的根本原因,进一步优化焊接工艺。

通过数据驱动决策,工厂不仅能够有效控制质量,还能实现生产过程的优化,提高产量的同时降低成本。

4、持续改进与员工参与

六西格玛的另一大特点是强调持续改进和全员参与。在PCBA工厂,员工的积极参与对于六西格玛的成功实施至关重要。工厂应鼓励一线员工参与到质量管理过程中,提出改进建议,并定期进行质量培训,提升他们的质量意识。

例如,生产线操作人员通过定期的质量分析会议,学习如何识别潜在的质量问题,及时采取措施进行改进。同时,员工还可以通过提出改进方案,帮助工厂优化操作流程、设备使用和材料选择,最终提升整体生产效率和产品质量。

结语

六西格玛管理方法为PCBA工厂提供了一种系统化、数据驱动的质量提升路径。通过实施DMAIC流程,工厂能够准确识别和消除生产过程中的质量问题,实现质量控制的精细化和标准化。同时,六西格玛不仅仅是提高产品质量的工具,它还能够优化生产效率,减少资源浪费,提升工厂的整体竞争力。借助六西格玛,PCBA工厂能够确保每一批次产品的高质量,提升客户满意度,进一步巩固市场地位。