在PCBA(Printed Circuit Board Assembly,印刷电路板组装)加工过程中,废料的产生不仅增加了生产成本,还对环境造成了不良影响。为了提升企业的竞争力和可持续发展能力,降低废料的产生是至关重要的。本文将探讨在PCBA加工中减少废料的方法和策略。

1. 优化设计与材料利用

设计的重要性: 在PCBA加工的初期阶段,电路板设计和元器件布局的合理性直接影响到材料的利用率。优化设计可以有效减少生产中的材料浪费。

策略:

·精确的板材设计: 通过优化电路板的尺寸和形状设计,最大化利用PCB板材,减少边角废料的产生。

·元器件排布优化: 在设计电路板时,合理安排元器件的布局,避免元器件间距过小或重叠,减少因设计不当导致的焊接错误和返工废料。

·材料选用优化: 选择高品质的原材料和元器件,减少因材料缺陷引起的废品率。

2. 改进生产工艺与流程控制

生产工艺的影响: PCBA加工中的每一个环节都可能产生废料,通过改进生产工艺和严格的流程控制,可以有效减少废料的产生。

策略:

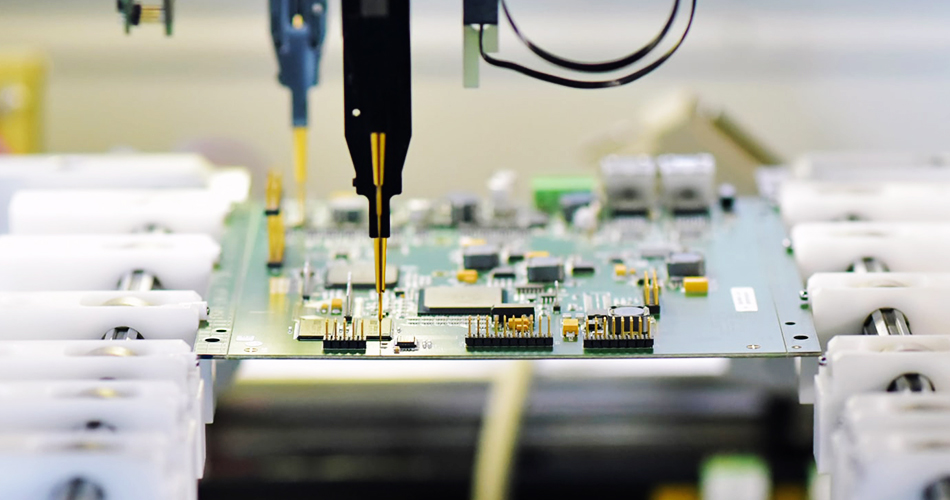

·引入自动化设备: 采用自动化贴片机和焊接设备,减少人工操作中的误差和失误,降低废料产生的概率。

·实施严格的工艺控制: 对生产过程中的关键参数,如温度、压力、时间等进行严格控制,确保每一批次产品的工艺稳定,减少因工艺波动导致的废料。

·推行精益生产: 通过精益生产方法,持续改进生产流程,消除不增值的环节和浪费,降低废料产生。

3. 加强质量检测与实时监控

检测的重要性: 及时发现并纠正生产过程中的问题,是减少废料产生的有效途径。通过加强质量检测和实时监控,可以在问题发生的早期阶段进行干预,减少因质量问题导致的废品率。

策略:

·全流程质量检测: 在生产的每个关键环节设置质量检测点,及时发现并排除潜在的缺陷,防止次品进入下一个工序。

·引入实时监控系统: 采用实时监控技术,对生产线上的重要参数和设备状态进行实时监控,发现异常及时处理,避免因设备故障导致的大量废料产生。

·追溯系统的建立: 建立生产过程的追溯系统,分析废料产生的原因,并根据数据进行工艺改进,预防类似问题的再次发生。

4. 提高员工技能与意识

员工的重要性: 员工的技能水平和环保意识直接影响到PCBA加工中的废料产生。通过提高员工的技能培训和环保意识,可以从根本上减少废料的产生。

策略:

·定期技能培训: 对生产操作人员进行定期的技能培训,提高其操作的准确性和效率,减少因操作失误导致的废料。

·环保意识教育: 开展环保意识教育,鼓励员工在生产过程中积极采取节约材料、减少浪费的措施。

·设立激励机制: 设立废料减量奖励机制,激励员工在生产过程中积极寻找和实施减少废料的方法。

结论

降低PCBA加工中的废料产生,不仅有助于节约成本,还能提升企业的可持续发展能力。通过优化设计与材料利用、改进生产工艺与流程控制、加强质量检测与实时监控,以及提高员工技能与环保意识,企业可以显著减少废料的产生,实现绿色制造的目标。这不仅有助于企业在市场竞争中取得优势,还能为环保事业做出贡献。