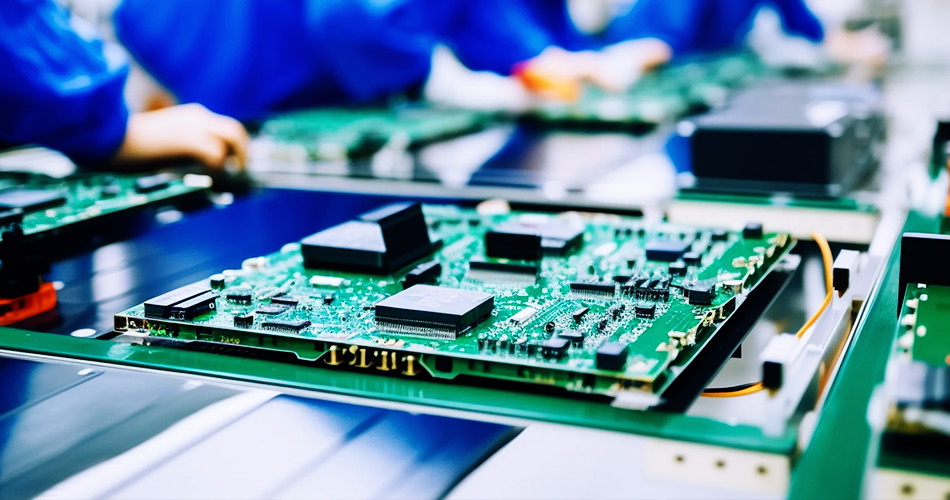

PCBA加工(Printed Circuit Board Assembly,印刷电路板组装)是电子产品制造过程中至关重要的环节。随着市场竞争的加剧和成本压力的增加,如何在保证产品质量的前提下有效降低生产成本,成为每个制造企业亟待解决的问题。本文将探讨几种在PCBA加工中降低生产成本的有效方法。

优化设计阶段

1、合理设计电路板

在PCBA加工中,设计阶段对生产成本的影响巨大。通过优化电路板设计,可以减少材料浪费和加工难度。例如,合理布局电路,减少过多的过孔和线路交叉,可以降低加工复杂度和时间,进而减少成本。

2、选用合适的元器件

选择性价比高且性能稳定的元器件,可以显著降低PCBA加工成本。在确保产品性能和质量的前提下,尽量选择市场上通用的元器件,避免使用定制或稀有元器件,以降低采购成本。

提高生产效率

1、自动化生产

引入自动化设备,如自动贴片机、回流焊机等,可以提高生产效率,减少人工成本。同时,自动化设备的高精度和高一致性也能减少次品率,从而降低生产成本。

2、优化生产流程

通过精益生产(Lean Manufacturing)方法,优化PCBA加工的每个环节,消除不必要的工序和浪费。例如,合理安排生产计划,减少生产线停工待料的时间,可以提高整体生产效率,降低成本。

严格控制质量

1、过程控制

在PCBA加工过程中,通过过程控制(Process Control),确保每个环节都在受控状态下进行,可以减少返工和次品率。例如,在焊接过程中,严格控制温度和时间,保证焊点质量,减少焊接缺陷。

2、质量检测

引入先进的检测设备和方法,如AOI(自动光学检测)、X射线检测等,对每一批产品进行严格检测,及时发现并解决质量问题,避免不合格产品流入后续工序,减少返工成本。

优化供应链管理

1、供应商选择

选择稳定可靠、价格合理的供应商,建立长期合作关系,可以有效降低材料采购成本。通过多家供应商比价,选择性价比最高的供应商,确保材料采购的经济性和稳定性。

2、库存管理

优化库存管理,避免过多的库存积压和缺料现象。通过精准的需求预测和库存控制,降低库存成本和仓储费用。同时,采用JIT(Just In Time)管理方式,及时采购所需材料,减少资金占用。

持续改进和创新

1、员工培训

加强员工培训,提高员工的操作技能和质量意识,是降低PCBA加工成本的重要措施。通过培训,使员工能够熟练操作设备,掌握生产流程中的关键控制点,减少操作失误和次品率。

2、技术创新

不断引进和应用新技术、新工艺,是降低PCBA加工成本的重要途径。例如,采用更高效的焊接技术和更先进的检测设备,可以提高生产效率和产品质量,降低生产成本。

总结

在PCBA加工中降低生产成本是一个系统工程,需要从设计、生产、质量控制和供应链管理等多个方面入手。通过优化设计、提高生产效率、严格控制质量、优化供应链管理以及持续改进和创新,可以有效降低PCBA加工的生产成本,增强企业的市场竞争力。在未来,随着技术的不断进步和管理水平的提升,PCBA加工的成本将有望进一步降低,为企业创造更多的价值。